轿车杂物盒外壳模具设计分析(模具行业)增强级PA66+GF30%

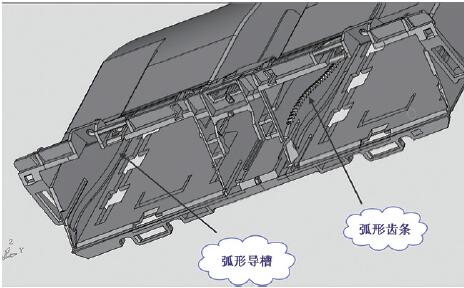

在本文中,要分析的产品是某款轿车的杂物盒外壳,材料是增强级PA66+GF30%,这款产品内部结构极为复杂,外形也比较复杂。其产品外形要用二侧整体滑块脱模,内部是整体内抽芯脱模,而且顶出距离长,(138mm)模具的总厚度很大,要用比较大的注塑机来生产(海天350)。假如按制品的重量计,200 吨的注塑机就可以成型了,怎样在保证制品正常生产的情况下,大幅度降低模厚,是对这套模具的设计者的挑战。

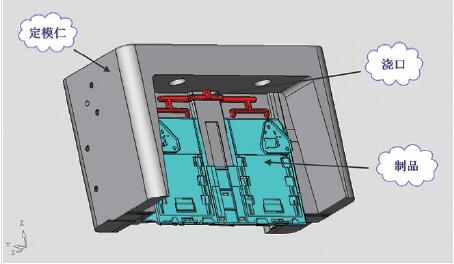

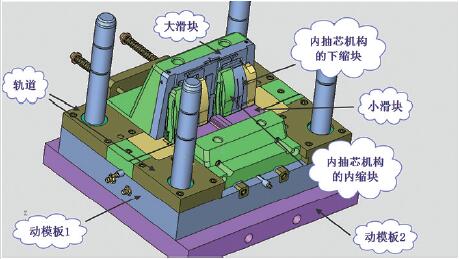

图1

此产品是某工厂的主打产品,已经生产一段时间了,由于原来的模具结构不是很合理,取产品非常困难。班产量很低,不良品率也很高,主要原因是原来的模具结构中不能够安排二次顶出,所以取制品很难,要操作工人左右摇晃才可以将制品取下来,很容易将制品下部的露出部分的塑料搞伤。其次是模具厚度很大(700mm),要用很大的注塑机来生产,成本很大。为此,我们对模具进行了重新设计。

浇口的设计

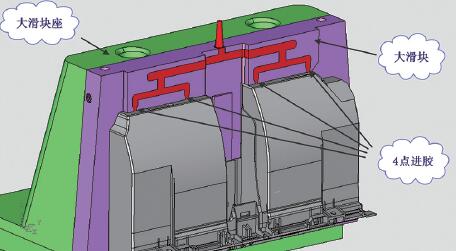

因为产品的原料是加了30% 玻纤,流动性非常差,原来的模具是采用4 个热流道点进胶,进胶点的直径在Φ3mm 左右,遇到这种情况也无大碍,因为进胶的面是装配在汽车仪表板内部的,不影响任何的外观。其实该套模具总模厚太厚的主要原因之一是采用了热流道系统。模具厚度无法降下来。经过考虑,我们采用了这样的浇口,和老模具的进胶一模一样,还是4 点进胶,进胶位置也和原来的模具相同。但是属于大水口结构(见图2)。

图2

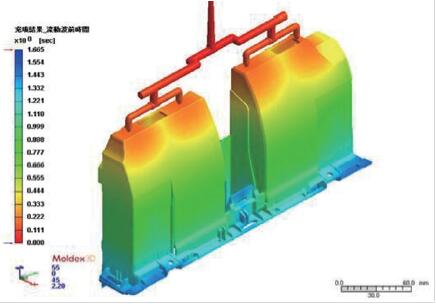

下面图3是Moldex 3D公司提供的模流分析。

图3

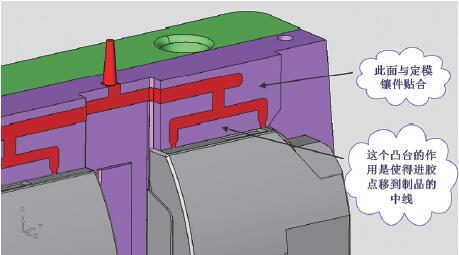

最终是利用大滑块与定模仁的结合面来做横流道,为了使得进胶点移到制品的中线,我们在大滑块与定模镶件的贴合面上布置了二个凸台,这样,进胶点就移到了制品的中线(见图4),取消了热流道,改成这样的浇口后,模具总高度降低了120mm,注塑机从原来的350吨改为220吨。模具的制造成本也减少了4万元(热流道的费用热流道板的费用)。巧妙的是在大滑块上凸起二块,将进胶点移到产品中间后,大大降低了模具制造的难度。

图4

大滑块的设计及组成

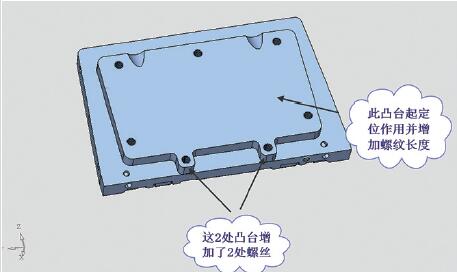

大滑块由滑块本体和滑块座组成,滑块本体是用NAK80 制作的,滑块座是用CrWuMn 制作的,这样可以降低模具的制作成本。加工也比较方便,我们来看滑块本体的反面,我在这里有一个好的布置,见图5。

图5

从图5 可以看到,在滑块本体反面的长方形凸台上增加了2个凸台,为什么呢?

因为为了延长模具的使用寿命,滑块本体采用了较昂贵的钢材,并且进行了热处理,为了节约模具成本,滑块本体做的比较薄,最厚的地方为43.6mm,去掉15mm的定位台阶,剩下28.6mm。这样布置与大滑块座连接的螺丝就比较困难,螺纹底孔不可以钻得太深,这样一来螺纹的实际有效的牙数就不理想。因为整个大滑块系统的冷却水路的密封圈是靠这7个M12的内六角螺纹来压紧的,假如螺丝的有效牙数不够,螺丝就不能拧太紧,否则会滑牙。现在增加了这二处小方凸台,螺纹的实际长度增加了15mm,就没有后顾之忧了。从模具的制造成本来看,现在大滑块增加了可靠性,但是没有增加材料和制造成本。这是模具设计的一个很小的细节,但是就是这些细节的积累,使得我们在设计过程中,逐步提高模具设计师的设计水平。

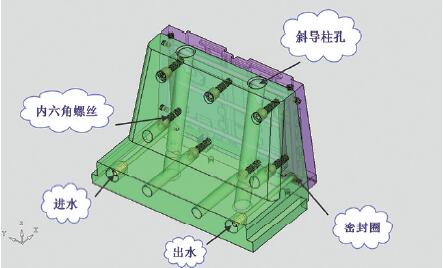

大滑块的冷却系统设计

从图6可以看到,滑块本体与滑块座是通过7个M12的内六角螺丝来连接的,在二者接通水的位置安排了密封圈。

图6

PA66的熔胶温度很高,而且产品形状复杂,要求装配尺寸较稳定。所以大滑块系统的冷却水孔布置的位置是比较重要的,实际生产时是用的模温机,温度恒定在110°C。现在我将水路布置在滑块本体上的,通过密封圈由滑块座引出 ,布置在模具的二侧。这样加工比较方便。

大滑块拨开的动力是靠注塑机开模的力,通过装置在定模框上的斜导柱,向外拨开大滑块。拨动大滑块的斜导柱是穿过定模仁的。大滑块与定模大镶件的结合处形成了浇口,注塑机的射嘴是直接顶在定模仁上的。这样可大大缩短主流道,减小成型时的注射压力。模具本身受到的交变应力下降,这样,模具的寿命也大大的延长了。

定模仁的设计

定模仁是设计成整体的,没有任何的镶件,见图7。

图7

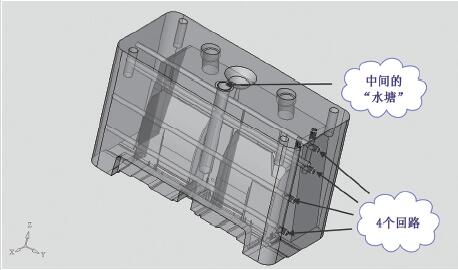

定模仁的内面是与大滑块本体贴合的,在贴合面上形成横流道,然后分成4 点进胶的流道(见图8)。定模仁的设计是很常规的,但是为了减少产品成型后的应力,冷却系统的设计非常关键。

图8

从图8可以看到,定模仁上除了安排了横向的4条水路外,中间的突起部分还安排了一个“水塘”,这样,使得整个动模仁的水路比较均匀,热交换比较平衡,将产品中的残余应力减到最小。

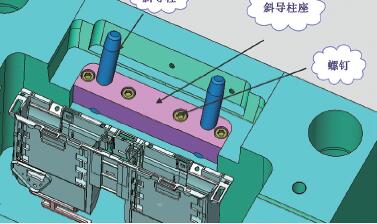

小滑块的设计中,产品的另外一面形状较为复杂,我们采用了一个整体的滑块(见图9)。小滑块由滑块本体和小滑块座组成,用螺丝固定,并且压紧密封圈,形成一个组合水路。小滑块的拨动也是靠斜导柱,与大滑块不同的是,斜导柱是固定在一个专用的斜导柱座上的。见图。

图9

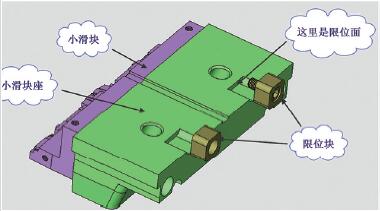

这样的设计加工和装配都比较简便。小滑块的限位是靠2个限位块来实现的,看小滑块座的反面(见图10)。

图10

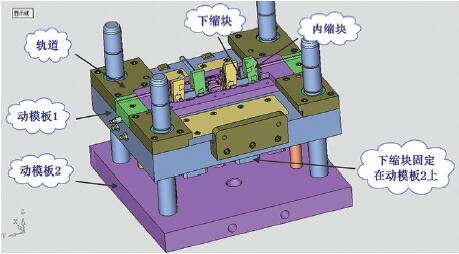

动模内抽芯机构的设计

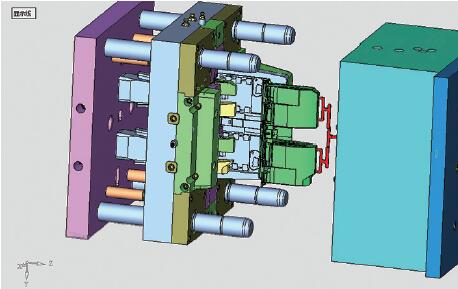

动模外观是本套模具最精彩的部分,有相当的难度,我们先来看整个动模的外观(见图11)。

图11

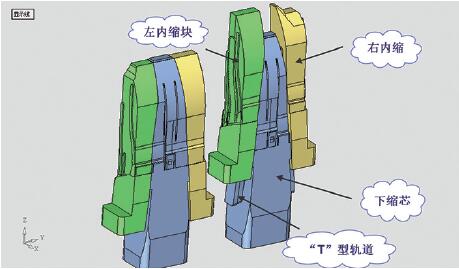

内缩抽芯的原理(见图12),内缩抽芯分为2个部分,中间的部分是固定在动模板2上的,并且随动模板2 一起运动。二侧的部分是布置在动模板1上的。由于下缩块侧面的有斜度的“T”型轨道向下运动时向内滑动。为了保证内缩块的运动可靠和有较长的寿命,我们设计了一系列相应的摩擦机构和固定机构,下面会有详细的介绍。

图12

1. 模板1(活动模板)的布置。其实,活动的动模板1 是一种特殊的推板机构,各类零件都是依附在推板(动模板1)上,仅仅是下缩芯是固定在动模板2上的。推板(动模板1)被注塑机的顶杆顶开的状况(见图13)。由于内缩块上有斜“T”型块,所以,当内缩芯缩下时,内缩滑块就有向里的动作。

图13

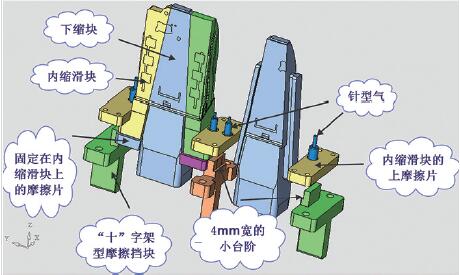

2. 内缩滑块的设计。由于内缩滑块向里只需要滑动3mm,内缩芯只需要缩下35mm 就足够了,可是由于产品的内部比较深,实际上动模板1要推开138m 才可将产品脱出来。这对内缩滑块来说是个矛盾,因为内缩滑块假如前行138mm,二个内缩滑块就“打架”了。怎样使得内缩滑块只向内移3mm,又要向前138mm。这个问题的解决可查看图14。

图14

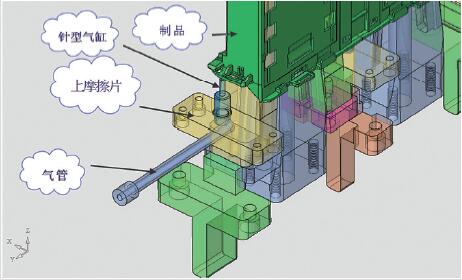

为了保险起见,我们设定内缩滑块向内移4mm,内缩滑块的底部是固定有一个摩擦片,合模时一个起保护作用的“十”字架型摩擦挡块上有个4mm 宽的小台阶,顶住内缩滑块底部连接的摩擦片,使得注塑时内缩滑块不往后退。从图14 可以看到,内缩滑块的“脚”的上部有一个称为“上摩擦片”的零件,它保证内缩滑块平稳地向内运动,同时,在复位时保证内缩滑块的精确定位,同时这个“上摩擦片”还有一个作用,我们在图14 中看到一个零件叫“针型气缸”,是用来进行二次脱模的,后面会有详细的介绍,这个“上摩擦片”是“针型气缸”固定块和压缩空气通道。

在下缩块与内缩滑块相对运动时,由于4mm 宽的小台阶的阻挡,内缩滑块不能向下,只能够向内滑动,当下缩块走完45.72mm 时,内缩滑块刚好走完4mm。

当内缩滑块向里滑动4mm 后,超过小台阶时,由于内缩滑块的底部的摩擦块没有东西挡住内缩滑块就停止向内滑动,跟着内缩块一起向下运动。

合模时,内缩芯向前运动,由于有摩擦力,内缩滑块在向前运动的同时一定会向外运动,这时起保护作用的“十”字型摩擦块就会挡住内缩滑块,让它只能向上,不能向外。当下缩块带着内缩块继续向上运动到当初内缩块的脚离开“十”字型摩擦块上的4mm 的台阶时,由于上摩擦片的阻挡,下缩块继续上行,内缩块被强制性地向外运动4mm,直到最终位置。

图15

这是个非常巧妙的设计,灵感来自教堂里的十字架。当内缩块随下缩向前运动时,最终位置的定位是靠这个小板,名称叫上摩擦片,同时也是针气缸固定板,这块小板有二个功能:一是内缩滑块的最终定位,二是安排了一组针型气缸,对产品进行二次顶出。由于本套模具没有顶针板和垫脚,产品的二次顶出非常困难,这个针气缸是个好东西,它可以在模具的任何部位,任何角度进行顶出。

图16

装在模具内是这样的(见图15),这样产品可以用机械手夹出,进行全自动生产(见图16)。

结束语

这套模具有几个亮点:第一是原来是一套非常头痛的模具,现在可以全自动生产,而且使用的注塑机小了一号,节约了电能;第二是取消了热流道,采用了大水口,节约了模具的制造成本,亮点是在大滑块与定模镶件的结合平面上增加了二个凸台,将进胶点移到产品的中间;第三是采用了十字架型的保护摩擦块,使得内缩滑块的动作安全可靠。

上一条: 尼龙料的改性知识

相关行业知识

- 大家好,我是PET,这是我的简历!(请收藏)生产厂家 ;厂家供应;专业改性;加工定制;工程塑料 改性塑料

- 我是ABS,学名:丙烯腈-丁二烯-苯乙烯,这是我的简历!供应改性塑胶 改性工程塑料

- PA/ABS联姻简介——增强级;填充塑胶;阻燃级;改性加工;注塑材料;PA66尼龙;改性尼龙;聚酰胺尼龙;改性尼龙工程塑料

- 我是聚丙烯,大家叫我PP,这是我的简历!丙纶;聚丙烯纤维;丙纶短纤维 生产厂家 改性塑胶

- 我是聚乙烯,大家叫我PE,这是我的简历!增强级/阻燃级改性工程塑胶生产厂家

- 我是聚甲醛,大家叫我POM,这是我的简历(请收藏)工程塑料 改性塑料

- 我是聚碳酸酯,大家叫我PC,这是我的简历 ;填充塑胶阻燃级

- 尼龙料的改性知识

- 改性PP塑料在家电领域的应用新趋势

- PP共混改性塑料在汽车保险杠中的应用

- 耐热ABS注塑成型需要注意哪些问题?

- 关于粉体改性塑料这些知识你知道吗?

- 塑料改性的几大技术问题

- 做PP及化工产业链的你 塑料知识知多少?

- PPS——综合性能优异的热塑性特种工程塑料

- 解读”黑黄金”碳纤维产业链 从原丝生产到成品

- 塑料加工工艺中 挤出和注塑两种常见工艺的区别及应用

相关产品